|

DIVULGAÇÃO

Quer aumentar o tempo de vida do cimento ? Use nanotecnologia. Ainda que redescoberto e desenvolvido no início do século XIX pelo francês Louis Vicat e o escocês Joseph Aspdin, o cimento tem uma longa história cujas origens se perdem na noite dos tempos. Por volta de 2.600 a.C., os egípcios utilizavam uma mistura de cal, de argila, de areia e de água para fazer um material flexível (massa) que servia para rejuntar pedras. Chineses e Maias erigiam construções com argamassa à base de uma cal obtida por aquecimento de rochas calcárias, seguido de uma extinção com água (transformação de cal virgem em cal extinta) e de uma trituração. No Ocidente, os gregos de colônias italianas do Sul, em torno do século IV a.C. teriam descoberto que certas terras de origem vulcânica, misturadas à cal extinta, formavam argamassas que não somente podiam endurecer em condições de forte umidade, mas eram capazes mesmo de resistir à água. Os Romanos retomaram a técnica e a estenderam a várias construções, como o célebre domo do Panteão, em Roma.  O domo do Panteão é fabricado com cimento hidráulico. Créditos: rome-roma.net.

Contudo, após a queda do Império Romano e apesar de algumas construções utilizarem o cimento durante a Idade Média, as técnicas de fabricação foram esquecidas, em parte por conta da dificuldade de se encontrar os materiais para fabricar o cimento romano. É, portanto, com as experiências de Vicat sobre as proporções de sílica, de alumínio, de carbonato de cálcio e os tempos de aquecimento necessários para produzir cimento artificial que a indústria do cimento verdadeiramente deslanchou, o material formado de granulados (de areia ou de brita) cuja coesão é assegurada pelo cimento, um ligante hidráulico, em jargão técnico. Sem elas, construções tão espetaculares quanto o viaduto de Millau (com aproximadamente 2,5 km sobre o Rio Tarn - sul da França) certamente nunca teriam nascido.  Viaduto de Millau. Créditos: Terrasol.

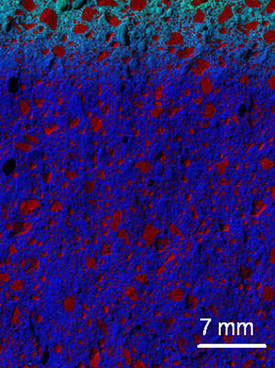

Um problema importante é a baixa resistência de um cimento às intempéries, principalmente em ambiente marinho ou poluído. Com o tempo, íons cloreto e sulfatos penetram no interior dos cimentos, modificando pouco a pouco as propriedades de resistência mecânica. Uma primeira solução que vem à mente é reduzir a porosidade do cimento. Infelizmente, constata-se então que a resistência diminui rapidamente! Portanto, não se ganha nada. Recentemente, Dale Bentz e seus colegas do National Institute of Standards and Technology (NIST) exploraram outra idéia para aumentar a resistência dos cimentos ao tempo. Consiste em aumentar a viscosidade da solução presente nos poros do cimento. Em equilíbrio com o cimento e o granulado, ela evolui ao longo do tempo e ao sabor das infiltrações. Evidentemente, um objeto se desloca menos rápido no mel que na água e retardando-se desse modo a penetração de íons no cimento, pode-se esperar ganhar, explicam os autores, até um fator dois na resistência ao tempo. Os engenheiros se lançaram à pesquisa de aditivos similares à goma xantana, um agente viscoso e estabilizante bem conhecido em sorvetes e molhos. Puderam, assim, determinar que pequenas moléculas de tamanhos inferiores a 100 nanômetros eram realmente capazes de retardar a penetração de íons cloreto e sulfatos no cimento. Seu "achado" é doravante protegido por uma patente. Essa aplicação das nanotecnologias deverá permitir economizar muito dinheiro. Basta conhecer alguns números: nos Estados Unidos onde existem milhões de quilômetros de estradas e quase 600.000 pontes fabricadas com cimento, são gastos mais de 54 bilhões de dólares para reparar o estado dessas construções. Esse método para "dopar" os cimentos deverá se juntar a um outro baseado em polímeros nonoestruturados.  Imagem, obtida com raios X, mostra uma zona ligeiramente verde-azulada no alto de uma amostra de cimento fabricado com aditivos nanotecnológicos. Em verde, temos os íons cloreto cuja penetração claramente se tornou pequena. Créditos: NIST. Futura Sciences, Fevereiro, 2009 (Tradução - MIA). Nota do Scientific Editor: o trabalho que deu origem a esta notícia: "Veredict: Viscosity Enhancers Reducing Diffusion in Concrete Technology", de autoria de D. P. Bentz, M. A. Peltz, K.A. Snyderand e J. M. Davis, pode ser acessado em: Assuntos Conexos: |

||||||||||||||||||||||||