|

NOVIDADES

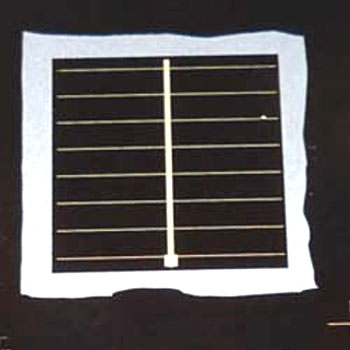

Todas as placas de silício cristalino empregadas na fabricação células solares são sujeitas a um tratamento que permite obter uma superfície recoberta com um antirreflexo, geralmente nitreto de silício. Esta camada extra é projetada para melhorar a eficiência da célula solar, pois elimina o efeito da refletividade. No final, mais fótons são absorvidos pela placa de silício, ao invés de "saltar" sobre a superfície, o que aumenta o fluxo de eletricidade. Contudo, esta camada extra tem um custo. "Acreditamos que este procedimento pode ser mais barato", explica Howard Branz, um dos pesquisadores do NREL (National Renewable Energy Laboratory, EUA). Mesmo com um revestimento, as melhores células solares de silício refletem geralmente 3% da luz recebida. O NREL desenvolveu um meio barato para fabricar silício negro, um material que quase não reflete a luz. Células de silício nanocristalino cuja superfície era negra e não possuíam qualquer revestimento antirreflexo suplementar chegam a converter 16,8% da luz em eletricidade, ou seja, a mesma eficiência oferecida por uma célula de silício cristalino típica. O recorde precedente para uma célula de silício negro era de 13,9%. O laboratório substituiu o processo de revestimento sob vácuo por um outro procedimento químico que pode ser feito à temperatura e à pressão ambientes, utilizando material existente nas fábricas atuais. Uma placa é imersa em um banho contendo uma solução de peróxido de hidrogênio, de ácido fluorídrico, de ácido cloroaúrico, composto de hidrogênio, de cloro e de ouro. A pequena quantidade de ouro no banho ácido conduz à formação de nanopartículas de ouro que se introduzem nas nanoasperezas a profundidades mais ou menos variáveis da placa. O ouro é reutilizável várias vezes.  Placas de silício para células solares contendo nanopartículas de ouro. Créditos: NREL.

Enerzine (Tradução - MIA). Assuntos Conexos: |

|||||||||||||||||||||||||